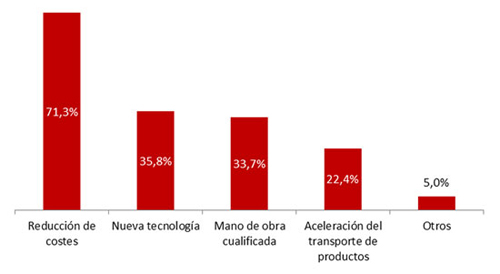

Todos los caminos llevan a la automatización. Al menos, esa es una forma de interpretar los resultados de una encuesta realizada en 2012 por Crown Equipment Corporation, compañía de fabricación de maquinaria para la manipulación de mercancías con presencia global. En la encuesta se pedía a más de 300 profesionales de la manipulación de mercancías que identificaran los mayores retos que afrontarán sus empresas en los próximos cinco años. Más del 70% mencionó la reducción de los costes, seguida por la implementación de nueva tecnología (35%), la búsqueda de mano de obra cualificada (33%) y la aceleración del transporte de productos (22%).

La capacidad de los operarios para adaptarse a su entorno, esquivarse mutuamente y comunicarse entre sí es difícil de sustituir con la tecnología.

¿Se dan cuenta del tema central? Cada uno de los principales retos identificados está relacionado con la automatización. La cuestión no es si se va a adoptar la automatización en el centro de distribución, sino cuándo y cómo. Con toda la atención que está recibiendo actualmente la automatización, muchos profesionales de la cadena de suministro se preguntan si la respuesta a cuándo es ahora.

Aunque la automatización de almacenes tiene varios componentes, en este artículo me voy a centrar en la automatización de procesos basados en palés, o automatización de las carretillas elevadoras. Esta es un área que puede tener un gran impacto —ya sea positivo o negativo— en las operaciones de un almacén, y las decisiones que se tomen con respecto a esta tecnología pueden literalmente dar forma al futuro de sus centros de distribución. Primero, echemos un vistazo al estado actual de la tecnología.

A la pregunta ‘¿Cuáles son los mayores retos que afrontará su empresa en los próximos cinco años?’, más del 70% de los encuestados identificó la reducción de costes. Todos los retos identificados por más del 5% están relacionados con la automatización.

AGVs para el almacén

Los vehículos de guiado automático (AGVs) llevan tiempo usándose con éxito en la producción, pero todavía les falta bastante para afianzarse en el almacenaje y la distribución. En 2011 representaban menos del 1% del total de ventas de carretillas elevadoras. Los avances en la tecnología, como los microprocesadores más rápidos y los sensores mejorados, están despertando cada vez más interés, pero su adopción no está progresando a la velocidad que muchos esperaban. Todo el mundo habla de los vehículos automatizados, pero pocos los usan realmente. ¿Por qué?

En la producción, los AGVs suelen transportar materiales desde una estación a la siguiente, o de una línea de montaje a la zona de expedición, recorriendo una y otra vez el mismo camino, bien definido, sin necesidad de esquivar otros vehículos. Las tareas son predecibles y repetibles, y los AGVs las realizan bien.

Mientras que algunas tareas de almacenaje y distribución son similares a las q los AGVs llevan a cabo en la producción, como desplazar palés completos a la zona de expedición, en general los procesos en los que las carretillas elevadoras deben asistir en el almacenaje son más complejos, y las cargas de trabajo son menos predecibles. Las carretillas elevadoras han de ser capaces de ir a cualquier parte del almacén, ya que a menudo tienen que ir a múltiples lugares para completar una única orden, mientras esquivan a otros vehículos y a los operarios.

Dicha complejidad exige al vehículo un grado de inteligencia mucho mayor y usar una tecnología de guiado más sofisticada que la que emplean los AGVs en la producción. También exige mayor flexibilidad. Un vehículo que solamente puede circular a una velocidad a lo largo de un único camino se convierte en un cuello de botella en periodos con grandes fluctuaciones en las cargas de trabajo.

Como resultado, ha surgido un nuevo tipo de vehículo, caracterizado por su capacidad para operar tanto en modo automático como en modo manual. Ello da al personal del almacén la capacidad de adaptarse a los cambios en procesos o cargas de trabajo cambiando los vehículos del modo automático al manual, o viceversa. En la actualidad, dichos vehículos de «modo dual» se están fabricando modernizando carretillas elevadoras manuales con tecnología de automatización. Esto supone una fase provisional que terminará en la producción de carretillas elevadoras diseñadas específicamente para la automatización de almacenes.

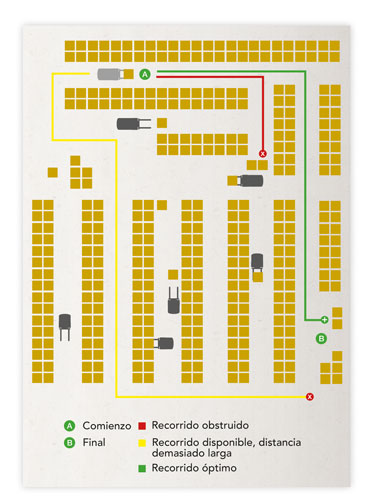

El objetivo para las carretillas elevadoras eléctricas automatizadas es que sean capaces de analizar múltiples rutas para llegar a un destino y seleccionar el recorrido que sea más eficiente, y de circular esquivando otras carretillas y evitando los atascos.

Hacia un futuro automatizado

Basándonos en la tecnología actual, no es difícil concebir un futuro en el que los vehículos automatizados realicen la carga de trabajo básica del almacén y se complementen con vehículos de modo dual conducidos por operarios durante periodos de máxima actividad, o para llevar a cabo tareas especiales. En dicho estado futuro, los dos tipos de vehículos se esquivan mutuamente para realizar las tareas necesarias del modo más eficiente posible. Los costes se reducen, los operarios son más productivos, y los productos pasan más rápidamente por la cadena de suministro. Todos los grandes retos, resueltos.

Pero esa visión pertenece aún al futuro, e intentar alcanzarla con la actual generación tecnológica puede provocar problemas que terminen por retrasar la obtención de beneficios a largo plazo. Entre dichos problemas potenciales se encuentran:

Fiabilidad: Modernizar una carretilla elevadora manual con tecnología de automatización causa muchas vulnerabilidades que pueden conllevar paradas del vehículo. Los sensores, que sobresalen del vehículo en lugar de estar protegidos por el cuerpo de la carretilla, están expuestos a ser dañados cuando el vehículo funciona en modo manual, puesto que los operarios no están acostumbrados a la distancia de seguridad adicional que exigen los sensores. Para integrar los controles de automatización con los controles de la carretilla, se necesita también electrónica adicional, y es posible que los controles de automatización no estén diseñados con las mismas normas de fiabilidad que los controles de la carretilla. Por último, puede haber problemas para determinar quién es el responsable de solucionar los problemas que surjan —el fabricante de la carretilla o el proveedor de la automatización—.

Flexibilidad: Las carretillas de modo dual abordan la necesidad de mayor flexibilidad en el almacén, pero la generación actual de sistemas de guiado no proporciona la flexibilidad que exigen muchas instalaciones. Por ejemplo, un sistema de guiado actual no puede esquivar otros vehículos o atascos en el modo automático y está limitado en su capacidad de tomar decisiones, como elegir el mejor camino para ir del punto A al punto B. Es posible que el sistema rinda bien a la hora de asistir a los operarios en la recogida de grandes volúmenes por control remoto o en el transporte de productos de la zona de recogida a la zona de expedición, pero está limitado en su capacidad para asistir en otras tareas para alcanzar el estado futuro descrito anteriormente.

Escalabilidad: Muchos de los mismos problemas que limitan la flexibilidad también son aplicables a la escalabilidad. Es posible que los vehículos tengan un rendimiento aceptable en aplicaciones piloto limitadas, pero tienen dificultades —o exigen una inversión mucho mayor— para escalarse a todo el almacén. La vida útil de la tecnología también puede limitar la escalabilidad. La tecnología de automatización va mejorando con cada nueva generación, pero no todas las innovaciones tecnológicas serán compatibles con lo que existe hoy en día. Si usted implanta un sistema guiado por láser, por ejemplo, y los fabricantes después convierten en estándar una tecnología de guiado diferente, podría verse obligado a sustituir el sistema completo.

Seguridad: Para cumplir con las normas de seguridad industriales, los vehículos automatizados han de estar equipados con alarmas acústicas y luces, y llevar incorporados sensores para detectar obstáculos. Sin embargo, dichos sistemas son aún rudimentarios, si se comparan con las múltiples maneras que tienen los operarios de percibir su entorno y tomar decisiones. Un vehículo automatizado compensa sus deficiencias circulando a velocidades reducidas y deteniéndose apenas perciba un obstáculo. Cada vez que el vehículo se para, el personal del almacén tiene que quitar el obstáculo y volver a poner en marcha manualmente el vehículo.

Si no ahora, ¿cuándo?

La tecnología de automatización de carretillas elevadoras está avanzando rápidamente, y la visión de contar con múltiples vehículos automatizados circulando eficientemente por el almacén para completar pedidos se hará realidad. Tiene el potencial para transformar el almacenaje de forma significativa.

Pero esta tecnología —y su correspondiente infraestructura de servicio— está aún relativamente poco madura. Es inteligente dar el paso con prudencia. Las inversiones en tecnología pueden ser rentables hoy si las tareas están bien definidas, los vehículos pueden alternar fácilmente entre el modo manual y el automático, y las responsabilidades con respecto al servicio técnico están claras.

Es arriesgado intentar hacer demasiadas cosas antes de tiempo, especialmente si una empresa no está en condiciones de afrontar los problemas que suele conllevar la adopción temprana de nuevas tecnologías. Implementar vehículos automatizados que estén parados más tiempo del que están operativos por problemas de servicio, o que exigen tanto mantenimiento posventa que el rendimiento de la inversión es pequeño, puede dar lugar a que los directivos ejecutivos no estén dispuestos a hacer futuras inversiones. En tal caso, la mejor decisión puede ser planear una estrategia, pero retrasar su implementación hasta que la tecnología madure.

Los principales desarrollos en dicha maduración serán avances en los sistemas de posicionamiento y seguimiento, que ampliarán la capacidad de los vehículos automatizados para circular por el almacén, el surgimiento de estándares de la industria específicos para la automatización y la introducción de carretillas elevadoras construidas específicamente para la automatización. Permanezcan atentos: la industria está progresando de forma imparable en todos los frentes.

Tim Quellhorst, vicepresidente senior de Crown Equipment Corporation.

Tim Quellhorst es vicepresidente senior de Crown Equipment Corporation. Crown (www.crown.com) es una compañía de fabricación de maquinaria para la manipulación de mercancías con presencia global y con oficina central en New Bremen, Ohio (EE UU).

IDENTIFICARSE REGISTRO GRATIS

IDENTIFICARSE REGISTRO GRATIS